手機掃碼訪問本站

微信咨詢

硅烷偶聯劑是對有機聚合物和無機材料具有化學結合能力的硅烷或其他硅化合物。化學通式為RnSiX4-n。R為有機官能團(乙烯基、氨基、環氧基等),與有機聚合物反應;X為易水解基團,與無機材料(玻璃、無機填料、金屬、金屬氧化物)表面反應,從而起到偶聯作用。一般預先配成適當濃度(1%~3%)的水溶液,在合適的pH值下,使其充分水解,形成穩定性較好的溶液,然后浸涂在無機材料表面。

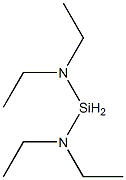

溶液需隨配隨用,不得存放太久。也可添加在樹脂中,通過“遷移”作用達到偶聯效果,用量一般不超過樹脂重量的1%。雙(二乙基氨基)硅烷(BDEAS)可作為ALD膜的前驅體材料。目前作為二烷基氨基硅烷的制造方法,在由氯硅烷與二烷基胺的反應而合成的方法中,除了目標二烷基氨基硅烷以外,還大量副產二烷基胺的鹽酸鹽,因此在獲得目標二烷基氨基硅烷時,需防止由于大量溶劑所造成的體積效率降低,從而廉價地大量制造。

作為使二烷基胺與氯硅烷反應時的溶劑,使用對于反應中所副產的二烷基胺的鹽酸鹽及金屬氯化物而言溶解度高的非質子極性溶劑,及二烷基氨基硅烷的溶解度高、難以溶解鹵素化合物的直鏈狀烴或分支狀烴,藉此可體積效率高地制造鹵素含量少的二烷基氨基硅烷。進行精餾,此可獲得鹵素含量(氯)成分低的高品質的二烷基氨基硅烷。現有專利及文獻技術所使用雙(二乙基氨基)硅烷(BDEAS)精制,大多使用精餾方式,雙(二乙基氨基)硅烷純度難以超過99.99%。

有機氨基硅烷前體可以用于各種沉積工藝,包括但不限于原子層沉積(“ALD”)、化學氣相沉積(“CVD”)、等離子體增強化學氣相沉積(“PECVD”)、低壓化學氣相沉積(“LPCVD”) 和常壓化學氣相沉積。幾類化合物可用作含硅薄膜(例如,但不限于,氧化硅或氮化硅薄膜)的前體。

適合用作前體的這些化合物的實例包括硅烷類、氯代硅烷類、聚硅氮烷類、氨基硅烷類和疊氮基硅烷類。惰性載氣或稀釋劑(例如,但不限于,氦、氫、氮等)也用于輸送前體到反應室中。雙(二乙基氨基)硅烷(BDEAS)應用舉例如下:

電子電路,諸如集成電路、顯示電路、存儲器電路及功率電路,現今已制作得越來越小以增加便攜性及運算能力。二氧化硅層用于制造電子電路的有源或無源特征結構的各種應用。

在一個應用中,二氧化硅層用以制造多層抗蝕刻疊層,ALD法的具體的成膜方法如下進行:利用所謂的自限制效應,在僅吸附一層前驅體的狀態下將未反應的前驅體排氣,該自限制效應是:當基板表面被吸附的前驅體覆蓋時,則不會發生更多的該氣體的吸附。接著,導入反應性氣體,使先前的前驅體氧化或還原而僅得到一層具有期望組成的薄膜后,將反應性氣體排氣。將這樣的處理設為一個循環,并重復進行該循環,從而使薄膜生長下去。

因此,ALD法中,薄膜二維地生長。含Si薄膜廣泛用于半導體、光伏裝置、LCD-TFT、平板型裝置、耐火材料或航空行業中。含Si薄膜可例如用作具有電學性質的可絕緣的介電材料(SiO2、SiN、SiCN、SiCOH、MSiOx,其中M為Hf、Zr、Ti、Nb、Ta或Ge且x大于零),含Si薄膜可用作導電薄膜,如金屬硅化物或金屬硅氮化物。

由于電學裝置架構朝向納米級(尤其低于28nm 節點)降低尺寸所施加的嚴格要求,需要愈來愈精細調節的分子前體,這些分子前體除具有高沉積速率、所產生薄膜的保形性及堅實度以外也滿足揮發性(對于ALD制程)、較低制程溫度、與各種氧化劑的反應性及低薄膜污染的要求。雙(二乙基氨基)硅烷(BDEAS)可作為ALD膜的前驅體材料,電子級雙(二乙基氨基)硅烷(BDEAS)的需求也相應提高。

其相繼包括下述步驟:

a)將基底供應到反應室中;

b)通過ALD法向反應室中注入至少一種含硅化合物,所述至少一種含硅化合物選自由下述物質組成的組:BDEAS雙(二乙基氨基)硅烷SiH2(NEt2)2,BDMAS雙(二甲基氨基)硅烷SiH2(NMe2)2,BEMAS雙(乙基甲基氨基)硅烷SiH2(NEtMe)2,DIPAS(二-異丙基酰氨基)硅烷SiH3(NiPr2),DTBAS(二叔丁基酰氨基)硅烷SiH3(NtBu2);

c)向反應室中注入選自氧、臭氧、氧等離子體、水、CO2等離子體、N2O等離子體的氧源;

d)在20℃至400℃的溫度、優選低于或等于250℃的溫度在反應室中使至少一種含硅化合物和氧源反應,以獲得沉積到基底上的SiO2層;

e)通過ALD法在所述氧化硅膜上注入選自Al(Me)3、Al(Et)3、Al(Me)2(OiPr)、Al(Me)2(NMe)2或Al(Me)2(NEt)2的至少一種含鋁化合物;

f)注入如步驟c)中規定的氧源;

g)在20℃至400℃的溫度、優選低于或等于250℃的溫度在反應室中使至少一種含鋁化合物和氧源反應,以獲得沉積到獲自步驟d)的SiO2層上的Al2O3層。

方法1:一種雙(二乙基)氨基硅烷的精制方法,包括以下步驟:

1) 按重量份,100份硅膠經洗滌、干燥,加入5-15份巰丙基三乙氧基硅烷,0.001-0.01 份3-甲酰基-5-甲基苯基硼酸,1-5份三乙胺,300-1000份丙酮,50-80℃反應10-24小時,過濾,洗滌,干燥,得到巰基硅烷化硅膠,再加入300-1000份丙酮,加入0.1-1份十二烷基苯磺酸鐵,0.005-0.02份3-噻吩基碘化鋅,0.01-0.1份4-氨基-6-溴喹啉,機械攪拌下回流20-40 小時;停止反應后,過濾,洗滌,干燥,制得新型雜質分解劑;

2)工業級雙(二乙基)氨基硅烷進入裝有新型雜質分解劑的反應器中,溫度30-80℃,流速1-5BV/h,得到初步精制的雙(二乙基)氨基硅烷氣體;

3)初步精制的雙(二乙基)氨基硅烷氣體再進入裝有吸附劑的吸附塔,溫度20-40℃,流速1-5BV/h;吸附后得到高純度的雙(二乙基)氨基硅烷。

方法2:一種高純雙二乙胺基硅烷制備方法,通過冷凝器中冷凝管通入惰性氣體氬氣對反應器進行加熱抽空置換,將十二烷,三乙胺和二乙胺加入反應器中,二氯二氫硅十二烷溶液加入加料器滴加漏斗中,加料時間維持60-80分鐘,采用冰水混合物保持反應器溫度0℃度左右,滴加結束后,反應混合物溫度回升達到室溫,繼續攪拌3小時,反應完成。

其中,十二烷、三乙胺、二乙胺、0.177g/ml的二氯二氫硅十二烷溶液用量比為:500ml:160ml:100ml:200ml。該反應生成大量三乙氨基鹽酸鹽和二乙胺基鹽酸鹽。為了確保形成細顆粒鹽,不影響連續攪拌效果,原料滴加分階段進行,前段滴加半小時,停止滴加間歇十分鐘后再滴加另一半。

進一步處理方法是將反應器中物料通過過濾器進行過濾,實現固液分離,除去固體鹽類。收集濾液進行精餾分離,精餾塔中選用直徑20*500mm精餾柱,添加2mm石英環填料,控制回流比2:1,采用接收器A和接收器B收集前餾分和后餾分,取穩定中間產品沸點93℃度為雙(二乙基氨基)硅烷。得到雙(二乙基氨基)硅烷以二氯二氫硅計收率達到70%。

[1] 中國土木建筑百科辭典·工程材料

[2] CN201810130861.X一種雙(二乙基)氨基硅烷的精制方法

[3] CN201180067628.8由鋁和硅前體沉積Al2O3/SiO2疊層的方法

[4] CN201810235838.7一種高純雙二乙胺基硅烷制備裝置及方法