手機掃碼訪問本站

微信咨詢

2,4-二氟苯酚可用作醫藥化工合成中間體。現有氟化苯酚的工業生產工藝主要是采用對胺基苯酚重氮化、再氟代的方法,采 用這種方法生產時的產品收率低,產生大量廢水,污染嚴重,成本高;另外一種生產工藝是 采用氯化硝基苯,經氯原子氟代反應,再將硝基還原成胺基,胺基重氮化水解成氟代苯酚,采用這種方法時需要經過多步反應,總收率低,同時過程中也會產生很多廢水。由此可見,現有的氟化苯酚的制備方法均存在多步合成成本高、過程繁瑣、浪費資源、污染環境的問題。另外,文獻中有以氟氣作為氟源,在乙腈等溶劑中對苯酚進行氟化的報道,相比于傳統所用方法,這種氟化只需要一步反應就能得到產物,但是產率較低,反應產物復雜,難于控制,且溶劑量大。

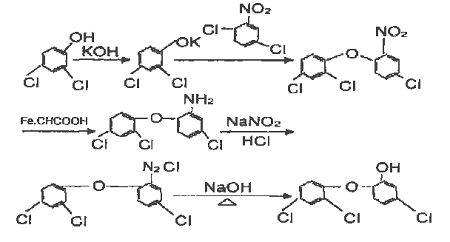

2,4-二氟苯酚可作為農藥、醫藥及染料中間體。其應用舉例如下:制備三氯新。“三氯新” 是目前國際上流行的廣譜高效抗菌劑,對革蘭氏陽性菌、陰性菌、酵母及病毒以及對抗抗生素菌、非抗抗生素菌均具有高效廣泛的殺滅和抑制作用。不沾染產品及皮膚,無任何刺激味,對人體和環境安全,是當今世界上首屈一指的抗菌劑、最佳的衛生保健品和高科技產品。以2 ,4-二氯苯酚為主要原料的工藝路線如下:

(1) 醚化反應:在醚化釜中,加入定量蒸餾水,在攪拌作用下,加入氫氧化鉀,溶解后流加2 ,4-二氯苯酚,控制溫度100 ~ 120 ℃,使之反應生產二氯酚鉀,然后投加2 ,5-二氯硝基苯,升溫并帶負壓操作,蒸除反應生成的水和原有水分,至160 ℃時反應結束,生成2 ,4 ,4′-2′-硝基二苯醚,經堿洗結晶、脫水后得醚化產物。

(2)還原反應:在還原釜中加定量水,攪拌作用下加鐵粉和冰醋酸,升溫,少量均勻加入醚化物進行還原反應。控溫為100 ℃,反應結束后加碳酸鈉調pH 值。然后加入氯苯萃取,將萃取產物進行抽濾,除去鐵泥。通過蒸餾回收氯苯可得還原產物2 ,4 ,4′-2′-氨基二苯醚。

(3) 重氮化反應:在重氮化釜中,加入定量質量分數為95 %濃硫酸,攪拌控溫在15 ℃以下加入亞硝酸鈉,加完升溫60 ℃左右,流加氨基物,進行重氮化反應,得產物為2 ,4 ,4′-三氯-2′-偶氮二苯醚。

(4) 水解反應:在水解釜中加入定量質量分數為75 %硫酸,升溫至170 ℃,流加重氮物進行水解。

(5) 萃取:利用水解產物的物化特性,采取甲苯萃取,除去水分后,加入堿水,使水解產物溶解于堿水中,分離出甲苯。然后對堿水進行中和,使水解產物呈油相分出。

(6)后處理:三氯新粗品即水解產物,通過高真空蒸餾,含量得到了進一步提高后。將其加入有機溶劑中,加入活性炭等進行脫色去除金屬離子,重結晶可得高純度成品。反應式如下:

光催化法制備氟化苯酚,解決了目前制備工藝中存在的產品收率低、所需溶劑量大、成本高、污染環境的問題,與其它制備方法相比,本發明不需要其它溶劑或催化劑,原料易于轉化完全,混合氣中氟氣的利用率高,生產成本低。工藝如下:

(1)反應::將30kg固體苯酚加入到反應釜中,用熱水對反應釜進行加熱,加熱溫度為40-50 ℃,使得苯酚完全融化并進行攪拌,然后向反應釜中通入氟氮混合氣,在紫外光照射下反應 5h,反應溫度為40-50℃;其中,氟氮混合氣的流速為1.2L/s,氟氮混合氣中氟氣的體積分數 為10%,反應結束后用氮氣吹掃30min,得到氟化苯酚粗品,吹掃氣及反應尾氣進入尾氣處理工序;

(2)尾氣處理:將吹掃氣及反應尾氣依次送入活性炭吸附塔、固體鈉石灰吸收塔內進行吸附,以去除未反應的氟氣和反應尾氣中的酸性氣體,最后得到的不凝性氣體進行高空排放;

(3)純化:將氟化苯酚粗品進行精餾分離,分別得到2-氟苯酚、4-氟苯酚、2,4-二氟苯酚、2,6-二氟苯酚。

[1] CN201610231128.8光催化法制備氟化苯酚的工藝

[2] 三氯新的生產及應用